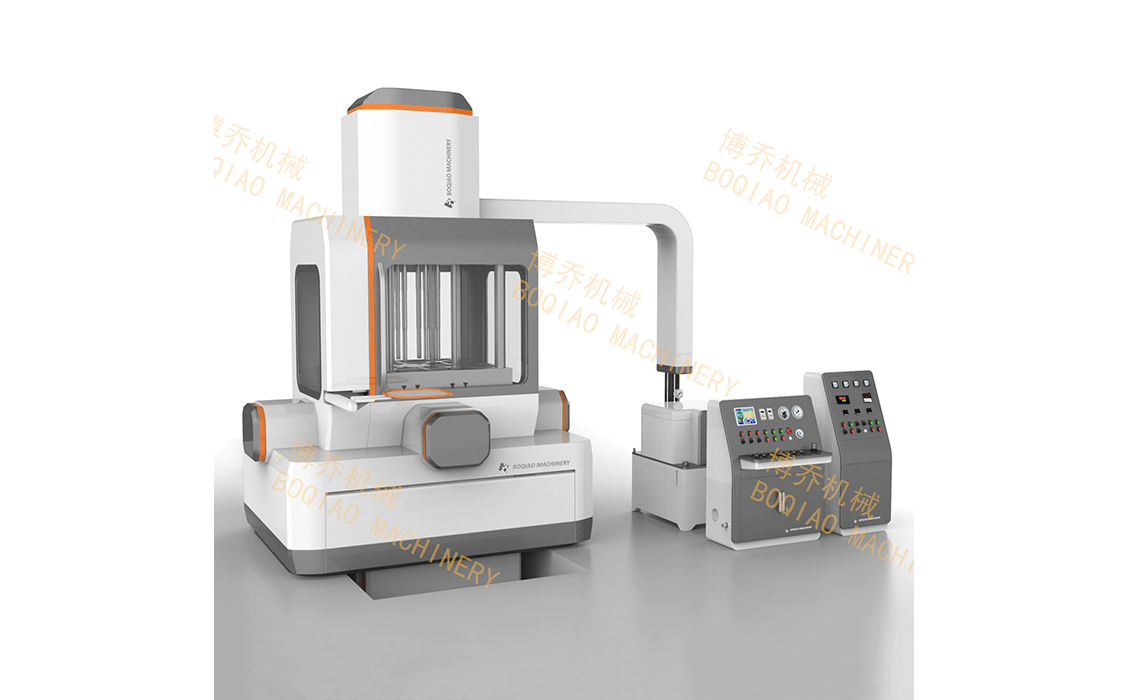

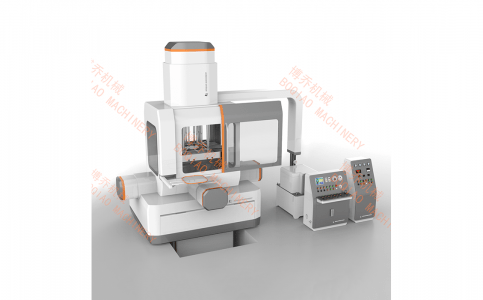

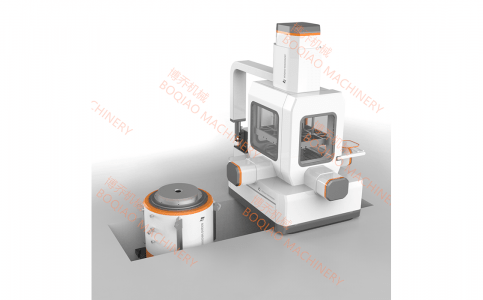

低压铸造机是铸造行业中一种重要的设备,广泛应用于铝合金、镁合金及一些特殊合金材料的铸造生产中。低压铸造的工艺特点使其在制造高精度、复杂形状的铸件方面展现出了显著的优势。在当前追求高效率、高质量的生产环境中,低压铸造机的作用愈发显得不可或缺。

低压铸造的工作原理是由底部的压力源对熔化的金属进行加压,通常指导入铸型的金属液体通过低压(一般为0.01到0.08MPa)入模。与重力铸造相比,这种方法有助于减少铸件内的气泡和夹杂物,提高铸件的致密性和强度。而且,由于金属液体在铸型内的流动更加平稳,可以有效避免铸造缺陷,如气孔和冷隔等问题。

在实际应用中,低压铸造机的优势主要体现在以下几个方面。首先,它能够生产出高质量的铸件,由于低压注入,铸件的气孔、裂纹和夹杂物等缺陷明显减少,成品率更高,能够满足汽车、航空航天等高精度要求的行业需求。其次,低压铸造机的生产效率相对较高,尤其适合大批量生产,因为一旦设定好工艺参数,铸造速度快,周期短。此外,低压铸造技术的能耗相对较低,能源利用率更高,符合当前绿色生产的趋势。

近年来,低压铸造技术不断向智能化、自动化方向发展。许多先进的低压铸造机开始集成智能控制系统,通过数据监控和实时调整参数,提高铸造过程的稳定性和可靠性。例如,一些机器配备了视觉识别系统,能够实时监测铸件的质量,并在出现异常时自动停机或调整工艺。这些智能化的进步不仅提高了生产效率,更为生产管理提供了有力的支持。

推荐阅读: